| Главная | ||||

| Advertisements | ||||

| Фармацевтические технологии и упаковка | ||||

| Медтехника. Лекарства, изделия медназначения. Дезсредства | ||||

| Стоматолог-практик | ||||

| Статьи Фармацевтические технологии и упаковка - Лекарства по GMP | ||||

| Статьи Медтехника. Лекарства, изделия медназначения. Дезсредства | ||||

| Подписка | ||||

| Рекламодателям | ||||

| Контакты | ||||

Промышленный контроль формы и размера частиц лекарственных субстанций

Промышленный контроль формы и размера частиц лекарственных субстанций

В фармацевтической промышленности широко используются порошкообразные субстанции и вспомогательные вещества. В процессе получения таблетированных лекарственных форм порошки проходят разные технологические стадии обработки – просеивания, размола, смешивания, грануляции, увлажнения и прессования. На качество гранулята и таблетной массы, а, значит, и на качество таблеток, оказывают влияние множество факторов, в том числе дисперсность лекарственных субстанций и форма их частиц [2]. Так от размера частиц субстанции зависят выбор технологии получения таблеток, способ и оборудование при необходимости проведения грануляции, прочность и плотность полученных гранул и, соответственно, механические свойства самих таблеток, их распадаемость и растворение [1]. В ОАО «АКРИХИН» на примере большого ряда препаратов получен практический материал, подтверждающий влияние формы и размеров кристаллов субстанций на параметры технологического процесса получения таблетных масс и режимов их прессования. Например, для производства таблеток-ядер аминалона необходима только мелкокристаллическая субстанция, а кристаллы аминалона размером 500-1000 мкм дают непрочные, рыхлые таблетки. Таблетированную лекарственную форму карбамазепина надлежащего качества методом грануляции в псевдоожиженном слое можно получить из микронизированной субстанции (до 20 мкм), а методом традиционной влажной грануляции – только из порошка, имеющего размер частиц от 50 до 300 мкм. Таблетки пиразинамида получают из субстанции, имеющей размер основной массы частиц от 100 до 300 мкм, если же используется мелкокристаллическая субстанция ( до 50 мкм), то лекарственная форма из нее не соответствуют требованиям ФСП по тесту «Растворение», так как она имеет высокую прочность. Для получения таблеток ацикловира с высоким показателем «Растворение» нами нормируется размер частиц субстанции - не более 50 мкм. Установлено также, что и таблетки глибенкламида имеют хорошие показатели по растворению только при использовании микронизированного порошка. Как известно, действующая нормативная документация (ГФ ХI, ВФС, ФС, ФСП, НД фирмы) на субстанции в основном не оговаривает требования к их технологическим параметрам, в частности, к размеру частиц. Это приводит к тому, что лекарственные субстанции, прошедшие контроль качества по тестам, заложенным в НД, оказываются порой непригодными для получения качественной лекарственной формы по регламентной технологии и с утвержденными в ФСП вспомогательными ингредиентами. В связи с этим, для получения таблетированных лекарственных форм стабильного качества необходим промышленный контроль за технологическими характеристиками поступающего сырья, выбор которых определяется спецификой производства, информативностью и простотой их определения [3]. Особенно заметно влияние формы и размера частиц субстанций на технологические характеристики таблетной массы, предназначенной для прямого прессования [5]. Таблетные смеси для прямого прессования, как известно, должны обладать рядом оптимальных технологических свойств, таких, как хорошая сыпучест ь (не менее 5-6 г/с), высокая прессуемость ( не менее 70-100 Н), оптимальное значение объёмной плотности ( не менее 0,4-0,5 г/мл, невысокий угол естественного откоса ( менее 40 о ). А поскол ьку прямое прессование все шире внедряется в фармацевтическое производство в связи с его явными экономическими преимуществами и появлением современных высокоскоростных таблетных прессов с высокими усилиями прессования, особенно актуальными являются исследования, направленные на изучение и нормирование технологических и реологических параметров таблетных смесей, а также их составляющих, то есть действующих веществ и вспомогательных компонентов. Эти исследования особенно востребо- ваны в настоящее время, когда резко возросло число фирм-поставщиков лекарственных субстанций, которые порой значительно отличаются от серии к серии по своим физико-химическим и технологическим показателям. Целью данной работы явилось изучение размеров и формы частиц ряда лекарственных субстанций с целью их нормирования для стабилизации технологических режимов производства таблетированных лекарственных форм и их качественных характеристик. Объекты и методы исследования В качестве объектов исследования использовали ряд лекарственных субстанций, используемых в производстве таблетированных лекарственных форм ОАО «АКРИХИН».

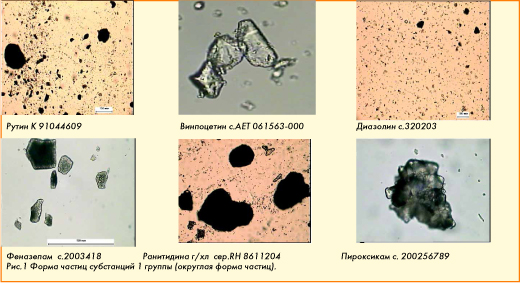

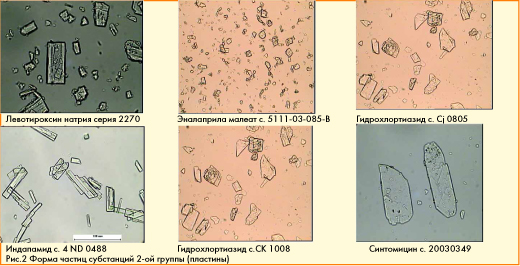

Изучение формы и размера частиц субстанций проводили с помощью микроскопа фирмы Zeiss (Германия) при подходящем увеличении в зависимости от степени дисперсности с использованием программы «Гранулометрия» фирмы Видео Тест (г. Санкт-Петербург), позволяющая проводить измерения линейных размеров кристаллов в пределах от 5 до 1000 мкм в количестве, необходимом для получения сходимых результатов (рис. 1).

Прессуемость субстанций характеризовали прочностью на излом полученных из них таблеток массой

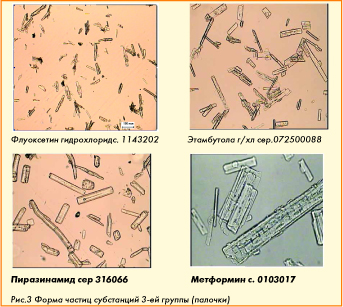

Сыпучесть порошков определяли на приборе GDT «Erweka» (рис. 4) или ВП 12А (Украина), объёмную плотность до и после уплотнения измеряли на приборе типа SVM-10 фирмы ERWEKA (Германия) (рис. 5). Экспериментальная часть На основе исследования образцов субстанций показано, что все многообразие форм их кристаллов в плоскостной проекции может быть сведено к нескольким геометрическим фигурам, таким, как сферы, плоские пластины (практически не имеющие толщины), пластины объемные, палочки, иголки и призмы; при этом необходимо отметить, что некоторые порошки могут содержать кристаллы разных форм и их фрагменты. Например, субстанция ацикловира, наряду с частицами пластинчатой формы, имеет фракции в виде палочек и призм, а порошок лоратадина содержит частицы в форме палочек, пластинок и многогранников округлой формы.

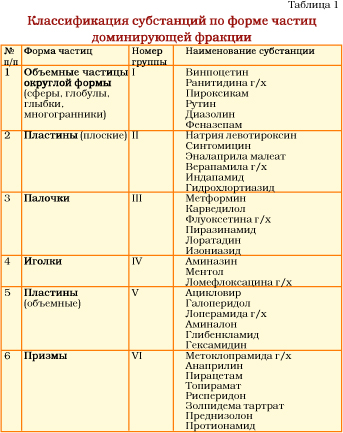

Все изучаемые порошки по форме частиц основной фракции разделили на 6 групп (таблица 1).

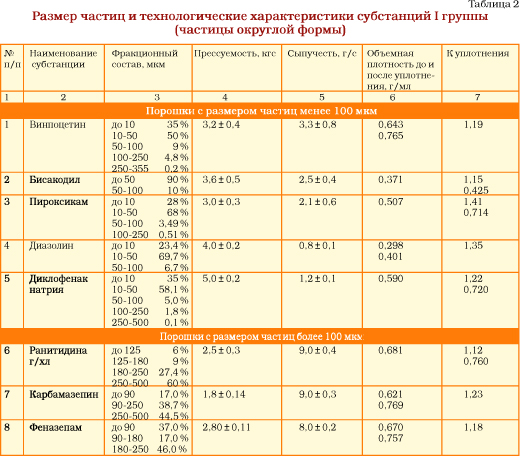

Принято считать, что наибольшее влияние на технологические свойства порошков оказывают доминирующие фракции, поэтому строгая характеристика линейных размеров и формы необходима именно для этих фракций. Однако, как показывает практика, для производства более показательна характеристика всех значимых фракций порошка для того, чтобы сделать заключение о возможности его использования в технологии того или иного препарата. Нами определен фракционный состав используемых в производстве субстанций методом микроскопии (частицы размером менее 100 мкм) и ситовым анализом (частицы размером более 100 мкм). Полученные данные по форме частиц порошков и их фракционному составу внесены во внутренние спецификации качества субстанций комбината для контроля каждой серии поступающего сырья по этим характеристикам. Это позволило стабилизировать не только технологические параметры производства таблеток (количество и концентрация увлажнителя, время гомогенизации порошков, степень их увлажнения и т.д.), но и качество самих таблеток (прочность, распадаемость, растворение, внешний вид, однородность дозирования). Результаты анализа фракционного состава порошков представлены в таблицах 2-7. Кроме дисперсности и формы частиц порошков исследовали физико-химические и технологические характеристики, такие, как объёмная плотность, насыпная масса, сыпучесть, прессуемость, угол естественного откоса. Известно, что текучесть порошков обычно определяется размером частиц, распределением их по фракциям, а также их формой. [4]. Практически во всех случаях текучесть порошков, определяемая по времени истечения из воронки, падает с уменьшением размера частиц за счет увеличения площади их контакта . Сферические частицы обладают лучшей текучестью, чем, например, игольчатые или пластинчатые. Размеры частиц влияют не только на текучесть, но и на объёмную плотность, которая легко и точно определяется, могла бы быть удобным показателем свойств порошков, поскольку является комплексной характеристикой, зависящей от дисперсности порошков, их удельной поверхности, формы частиц и распределения их по размерам [2]. Фармацевтические субстанции являются полидисперсными порошками, обладают сложной формой и, как правило, значительной шероховатостью. С увеличением объёмной плотности улучшается текучесть порошка, однако этого нельзя сказать о самых тонких фракциях, для которых связь между объёмной плотностью и текучестью может нарушаться из-за резкого увеличения сил внутреннего трения. Установлено, что текучесть нерассеянных порошков ниже, чем отдельных фракций. Текучесть порошков, как видно из результатов таблиц, несколько увеличивается с увеличением объёмной плотности. Прессуемость, в свою очередь, определяется поверхностной энергией порошковых материалов, их пластической деформацией и хрупкостью. Поскольку форма и размер частиц порошков, а также рельеф и состояние поверхности кристаллов обуславливают перечисленные выше технологические показатели, мы определяли их для всех субстанций. Эти характеристики очень важны для контроля субстанций, используемых в технологии прямого прессования, особенно в большой дозе, так как качество таблеток в данном случае будет непосредственно зависеть от технологических параметров таблетной массы, ее сыпучести, прессуемости, уплотняемости. Практически установлено, что, чем меньше концентрация в таблетной массе компонента, тем мельче должны быть его частицы. Нельзя получить однородную таблетную массу, состоящую из компонентов с резко отличающимися размерами частиц. Известно, что система, состоящая из 2-х мелких порошков, образует более однородные и устойчивые смеси, чем система, в которой частицы одного компонента крупнее другого. Для получения оптимального состава смеси многокомпонентных препаратов желательно соблюдать следующие условия: - размеры частиц отдельных компонентов должны соответствовать их концентрации; - плотности веществ отдельных компонентов желательно подбирать близкими между собой; - форма частиц должна приближаться к шарообразной. Результаты определения технологических характеристик субстанций представлены в таблицах 2-7.

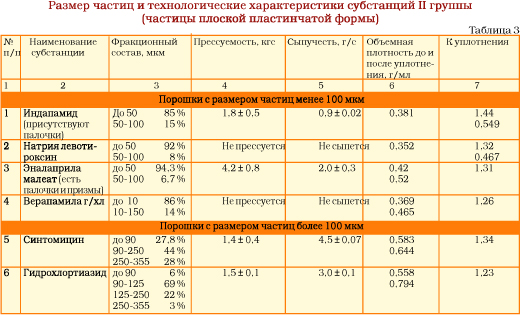

Для удобства мы разделили субстанции каждой группы на 2 класса – порошки с размером частиц до 100 мкм и порошки с размером частиц более 100 мкм. Как видно из таблицы 2, порошки I группы с основным размером частиц более 100 мкм (ранитидина г/хл, феназепам, карбамазепин) обладают вы сокой (8-9 г/с ) сыпучестью, высокой объёмной плотностью до и после уплотнения, но незначительной прессуемостью ( менее 30 Н) и небольшим коэффициентом уплотнения. Феназепам имеет несколько меньшее значение сыпучести ( 8 г/с ), вероятно потому, что содержит больше мелких фракций и не содержит частицы размером более 250 мкм, которые присутствуют в ранитидине и карбамазепине.

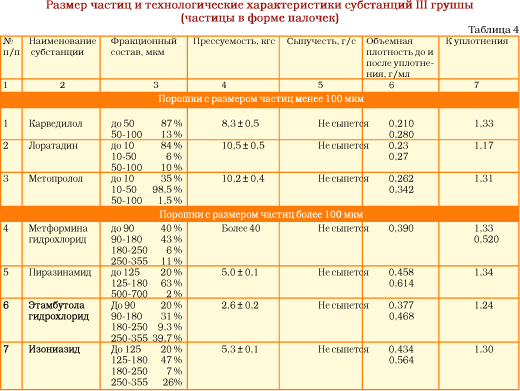

Субстанции этой группы с размером частиц менее 100 мкм (винпоцетин, пироксикам, бисакодил) обладают сыпучестью от 0,8 до 3,3 г/с, благодаря своей округлой форме. Порошок диазолина практически не имеет сыпучести, по-видимому, из-за высокой шероховатости поверхности кристаллов, имеющих фор му равноосных многогранников. Субстанции винпоцетина, диклофенака натрия и пироксикама имеют высокое значение объёмной плотности (от 0,5 до 0,64 г/мл), поскольку характеризуются значительным разбросом своих частиц по размерам, что способствует более плотной упаковке. Порошки II группы, имеющие форму частиц в виде плоских пластин и размер до 100 мкм (натрия левотироксин, индапамид, верапамила г/хл ), не обладают сыпучестью и прессуемостью, т.е. практически не могут быть использованы в технологии прямого прессования без добавления хорошо текучих и прессуемых вспомогательных веществ. Субстанция эналаприла малеата обладает небольшой сыпучестью (2,0 ± 0,3 г/с) и прессуемостью (42+8 H), что можно объяснить наличием в ней фракций палочек и призм. Порошки пластинчатой формы, имеющие гладкую поверхность кристаллов с размером более 100 мкм, не обладают прессуемостью, поскольку частицы при прессовании легко скользят относительно друг друга, не образовывая прочных прессовок. Этим субстанциям, однако, присуща некоторая сыпучесть ( 3-4 г/с) из-за наличия в них определенного количества крупных фракций. Все это говорит о том, что для использования их в технологии прямого прессования необходимо применение вспомогательных веществ, корректирующих сыпучесть и прессуемость готовой таблетной массы. Порошки III группы в виде палочек (менее 100 мкм) характеризуются высокой прессуемостью (карведилол, лоратадин, метопролола тартрат), что легко объясняется наличием множества контактов между частицами, сложностью их внешней поверхности и лёгкостью взаимодействия при прессовании. Сыпучестью такие порошки, как правило, не обладают, что и подтверждается экспериментально (таблица 4).

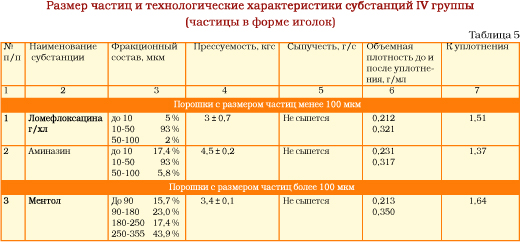

Порошки с размером частиц более 100 мкм (пиразинамид, этамбутола г/хл, изониазид) прессуются хуже, чем порошки мелкодисперсные. Они также не обладают сыпучестью, что объясняется, вероятно, присутствием большого количества мелких фракций. Такие субстанции могут быть использованы в технологии прямого прессования при условии предварительного улучшения их сыпучести за счет введения в состав таблетной смеси хорошо текучих вспомогательных веществ, таких как лактоза типа «flow lac», сорбитол гранулированный, Лудипресс, прямопрессуемый сахар Di Pac и т. д. Как видно из таблицы 4 субстанция метформина гидрохлорида имеет прессуемость более 400 H, модельные таблетки разминаются при определении прочности. Видимо, это обусловлено специфическими характеристиками кристаллов метформина, они пластичны, жирные на ощупь, с трудом размалываются при растирании в ступке. Порошки IV группы имеют игольчатую форму частиц (аминазин, ломефлоксацина г/хл, ментол). Субстанции этой группы практически не сыпятся, но имеют прессуемость в пределах 30-45 H, что объясняется сложностью формы их частиц и большой поверхностью контакта и силой когезии. Такие субстанции, как правило, легко электризуются, трудно поддаются переработке, практически не просеиваются через сито, трудно смешиваются с другими вспомогательными ингредиентами. Объёмная плотность таких субстанций, как видно из таблицы 5, невелика как до, так и после уплотнения, хотя коэффициент уплотнения значительно выше, чем у других групп.

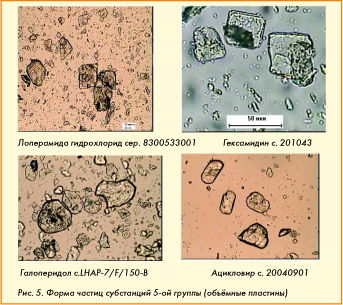

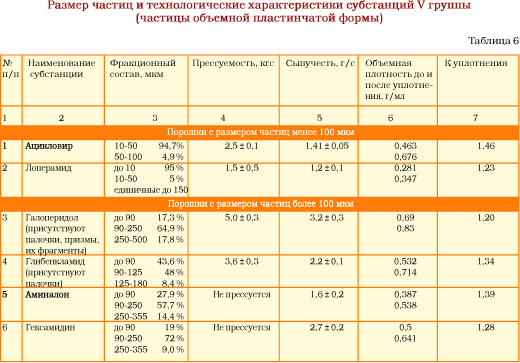

Пятая группа порошков имеет форму частиц в виде объёмных пластин с размером менее 100 мкм (ацикловир, лоперамида гидрохлорид) и более 100 мкм (аминалон, глибенкламид, гексамидин, галоперидол). По сравнению с плоскими пластинами они несколько лучше прессуются, возможно, за счёт хрупкости кристаллов и образования при прессовании дополнительных поверхностей контакта частиц. Крупные кристаллы аминалона, гексамидина прессуемостью не обладают, из-за их жесткости, что подтверждается трудностью их размола. Галоперидол имеет прессуемость около 50 H, что можно объяснить присутствием в порошке мелких (до 90 мкм) фракций, имеющих округлую объёмную форму частиц, а также фракций в виде палочек, призм и их фрагментов. Глибенкламид прессуется из-за наличия в нём кристаллов мелкой фракции в виде палочек. Сыпучестью практически не обладают все представленные субстанции, мелкие из-за высокой силы когезии частиц друг к другу, а крупнокристаллические порошки – из-за присутствия в них значительного количества микронизированных фракций. Сыпучесть Галоперидолу придают крупные (до 500 мкм) частицы. Объемная плотность и мелких и крупнокристаллических порошков довольно высока. Лоперамид характеризуется небольшим значением насыпной массы, поскольку представляет собой практически микронизированный порошок . Объемные пластины и мелкие, и крупные могут быть использованы в прямом прессовании после улучшения их текучих свойств и прессуемости.

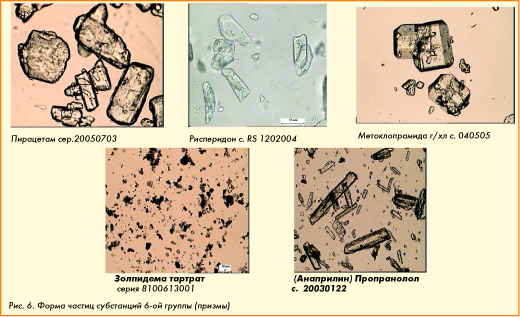

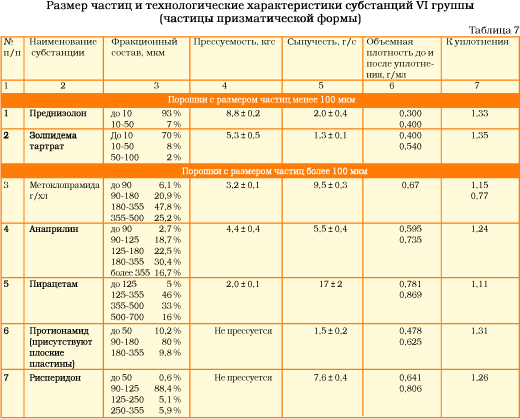

Порошки VI группы имеют призмати ческую форму частиц. Лекарственные порошки с размером частиц менее 100 мкм характеризуются хорошей прессуемостью и низкой сыпучестью (преднизолон, золпидема тартрат). Коэффициент уплотнения у них достаточно высокий: для золпидема – 1,35, а для преднизолона – 1,33. Порошки можно использовать в прямом прессовании после добавления к ним вспомогательных веществ, улучша ющих сыпучесть таблетной массы. Субстанции призматической формы с размером частиц более 100 мкм (метоклопрамида г/хл, анаприлин, пирацетам) имеют неплохие характеристики прессуемости и высокую сыпучесть (от 6 до 17 г/с) благодаря гладкой поверхности кристаллов и их изометричности. Эти субстанции технологичны, легко прессуются в смеси со вспомогательными веществами. Они имеют высокое значение объёмной плотности, видимо из-за большого разброса частиц по размерам. Субстанция протионамида практически не прессуется из-за наличия в ней большой фракции частиц пластинчатой формы, а модельные таблетки рисперидона разрушаются при испытании на прочность, так как субстанция состоит практически из од ной фракции прочных кристалов размером 90-125 мкм правильной призматической формы.

Описанные выше технологические характеристики порошков субстанций имеют первостепенное значение при разработке состава и технологии таблетированных форм, которые должны обеспечивать необходимую биодоступность и, соответственно, эффективность и безопасность препарата. Технологические характеристики порошков устанавливаются достаточно быстро, методики их определения просты и не вызывают трудностей, поэтому они в настоящее время широко используются в фармацевтической промышленности для осуществления массового контроля всех поступающих в производство лекарственных субстанций. Но поскольку перечисленные выше технологические параметры порошковых материалов обусловлены, главным образом, их дисперсностью и формой кристаллов, на первом этапе скрининга субстанций целесообразнее проводить оценку размеров (распределение по фракциям) и формы их частиц, определяя таким образом возможность использования данных порошков в производстве. Анализ дисперсности лекарственных субстанций надежнее проводить несколькими доступными методами, например, ситовым, микроскопией, лазерным анализатором частиц и т.д. Это позволит уже на стадии отбора фирм-поставщиков исключить попадание в разработанный технологический процесс нестандартных субстанций и высокое качество отечественных таблетированных препаратов.

Резюме В статье представлены исследования влияния формы и размеров частиц лекарственных субстанций на их технологические свойства и качество лекарственных форм. Описана классификация лекарственных порошков по форме и размеру частиц, и показана необходимость определения этих параметров для стандартизации лекарственных субстанций. Литература

1. М.Л. Езерский, Г.М. Письменная, С.П.Солдатова. О промышленном контроле дисперсности порошков антибиотиков, Хим.-фарм. журн., 1973, №10, с. 28-30. 2. М.Л. Езерский, А.Е. Добротворский. Получение струйным измельчением тонкодисперсных фармацевтических порошков и регулировка их технологических характеристик, Хим.-фарм. журн., 1995, №3, с. 53-55.

3.

А.П. Зуев, С.В. Емшанова, Н.П. Садчикова и др. Оптимизация состава и технологии таблеток-ядер пентоксифиллина, Хим.-фарм. журн.,

4. А.И. Тенцова, И.С. Ажгихин. Лекарственная форма и терапевтическая эффективность лекарств, М., Медицина, 1974, 208 с. 5. А.П. Зуев, Н.П. Садчикова, И.И. Тюляев и др. Разработка состава и технологии таблеток карведилола, Хим.-фарм. журн., 2003, т.37, №11, с.29-33.

|

| Дизайн webing.ru |

n

n

Фракционный состав порошков определяли путем рассева через стандартный набор сит «Анализетте 3» фирмы Fritsch

Фракционный состав порошков определяли путем рассева через стандартный набор сит «Анализетте 3» фирмы Fritsch